流道布局

- 平衡布局:要确保胶料能均匀地流向各个模腔,避免因流动不均衡导致的产品质量问题,如缺胶、飞边等。对于多腔模具,常采用“X”形、“H”形等对称布局,使各腔的充模时间和压力相近.

- 合理走向:依据产品形状与结构设计流道走向,减少弯折和突变,降低胶料流动阻力,保证其能快速、平稳地填充模腔,防止出现涡流或喷射现象,影响产品外观和性能.

流道尺寸

- 直径确定:流道直径需综合考虑胶料粘度、产品重量及尺寸、注射压力等因素。一般来说,粘度大、产品大或重量大时,需较大直径流道以保证胶料顺利流动;但流道过大,会增加冷却时间和材料浪费,通常直径在4-10mm之间。

- 长度控制:应尽量缩短流道长度,以减少胶料在流道中的停留时间和热量损失,防止胶料提前硫化,同时降低压力损失,保证注射压力的有效传递.

温度控制

- 隔热设计:在流道与模具型腔间设置有效的隔热层,如陶瓷纤维、气凝胶等隔热材料,或采用空气间隙隔热,减少热量传递,防止流道温度过高使胶料提前硫化.

- 冷却系统:合理设计冷却水路或冷却通道,通过循环冷却水或冷却介质,精确控制流道温度,使其保持在胶料固化温度以下,确保胶料的流动性.

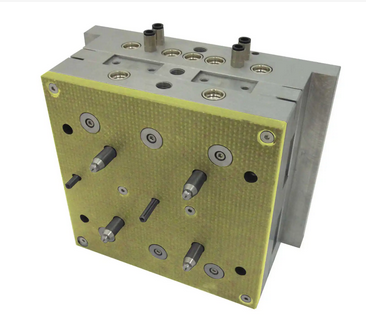

阀门系统

- 阀针选型:根据流道尺寸、胶料特性和注射压力,选择合适的阀针直径、长度和材质,保证阀针与流道的配合精度,防止胶料泄漏,确保阀针运动的灵活性和可靠性.

- 驱动方式:常见的有气压驱动、液压驱动和电动驱动等方式。气压驱动结构简单、成本低,但压力稳定性稍差;液压驱动压力大且稳定,但系统复杂、成本高;电动驱动则控制精度高、响应速度快,可实现更精确的胶料计量和注射控制。

排气设计

- 排气位置:在流道末端、转角处及模腔填充末端等易产生气体积聚的部位设置排气槽或排气孔,使气体能顺利排出,避免产品出现气泡、缺胶等缺陷.

- 排气通道:排气通道要足够大且顺畅,防止排气不畅导致的压力升高,影响胶料填充和产品质量,其直径一般在0.5-2mm之间 。